Principaux processus de produits en céramique d'alumine

Selon la teneur en Al2O3, les céramiques d'alumine sont classées en différents types tels que 99 % d'alumine, 96 % d'alumine, 95 % d'alumine, 90 % d'alumine et 85 % d'alumine. Parmi eux, 99% des céramiques d'alumine sont utilisées pour fabriquer des creusets haute température,tubes de four réfractaireet des matériaux spéciaux résistants à l'usure. Les céramiques à 95 % d'alumine sont principalement utilisées pour les pièces résistantes à la corrosion et à l'usure. Les céramiques à 85 % d'alumine, souvent mélangées à du talc, ont des propriétés électriques et une résistance mécanique améliorées, ce qui leur permet d'être scellées avec des métaux comme le molybdène, le niobium et le tantale, et d'être utilisées dans certains appareils électriques à vide. Alors, quels sont les principaux procédés de fabrication des produits en céramique d’alumine ? Ils comprennent principalement les quatre étapes suivantes :

1、Préparation de poudre

La poudre d'alumine est préparée selon différentes exigences du produit et processus de formage. La taille des particules de la poudre doit être inférieure à 1 μm. Pour les produits céramiques d'alumine de haute pureté, en plus de la pureté de 99,99 % d'alumine, un broyage ultra fin et une distribution granulométrique uniforme sont nécessaires. Lorsque l'extrusion ou le moulage par injection est utilisé, un liant et un plastifiant, généralement un plastique ou une résine thermoplastique avec un rapport pondéral de 10 à 30 %, doivent être ajoutés à la poudre. Le liant organique doit être mélangé uniformément avec de la poudre d'alumine à 150-200°C pour faciliter les opérations de moulage. Si un pressage à sec semi-automatique ou entièrement automatique est utilisé, la poudre nécessite un traitement spécial, tel qu'une granulation par pulvérisation pour la rendre sphérique, améliorant ainsi la fluidité de la poudre pour le remplissage automatique du moule pendant le formage. De plus, 1 à 2 % d'un lubrifiant (par exemple, l'acide stéarique) et un liant PVA sont ajoutés pour réduire la friction entre la poudre et les parois du moule.

2、Moulage et pressage

Les méthodes de moulage pourcéramique d'aluminecomprennent le pressage à sec, le moulage en barbotine, le moulage en bande, etc. Différentes formes, tailles, formes complexes et produits de précision nécessitent différentes méthodes de moulage. Vous trouverez ci-dessous des introductions aux méthodes de moulage courantes :

● Pressage à sec

Le pressage à sec est un processus relativement mature qui utilise une force externe pour augmenter la friction interne, permettant aux particules de se lier et de conserver une certaine forme.

Les avantages sont la simplicité, la facilité d’utilisation et l’adéquation à la production automatisée. Cependant, elle est confrontée à des défis liés à la production de grandes ébauches, à l'usure des moules, à la complexité, aux coûts élevés et à une répartition inégale de la pression, entraînant des incohérences de densité et de retrait, provoquant des fissures et un délaminage.

● Coulée par glissement

La clé du moulage en barbotine consiste à préparer une suspension d'alumine, généralement avec de l'eau comme milieu, à ajouter un défloculant et un liant, à broyer soigneusement, à dégazer et à verser dans des moules en plâtre. Après démoulage, séchage et déliantage, le produit est fritté.

La coulée en barbotine est simple, produit des corps verts uniformes à haute résistance et convient aux pièces céramiques grandes et complexes. Les inconvénients sont des temps de production longs et une consommation élevée de moules.

● Diffusion de bandes

Également connue sous le nom de méthode à la racle, cette nouvelle technique convient aux fines feuilles de céramique. Le processus consiste à ajouter des liants, des dispersants et des plastifiants à la poudre céramique pour créer une suspension uniforme répondant à l'épaisseur requise. Cependant, il produit des corps verts de faible densité avec un retrait élevé.

3、Frittage à haute température

Le frittage est un processus de densification qui transforme les corps céramiques granulaires en matériaux solides en éliminant les vides entre les particules, les gaz et les impuretés, permettant ainsi aux particules de croître et de se lier. Les fours électriques sont largement utilisés pour le frittage, avec des températures allant de 1 000 à 1 800 % u00b0C selon la pureté de l'alumine.

4、Post-traitement

Quelquesmatériaux céramiques d'aluminenécessitent une finition supplémentaire après le frittage :

● Meulage et polissage

En raison de la dureté élevée de la céramique d'alumine, des matériaux plus durs comme le SiC, le B4C ou les diamants sont utilisés pour la finition. Un processus de meulage étape par étape, allant des abrasifs grossiers aux abrasifs fins, est suivi d'un polissage de surface.

●Coupe

Les processus de découpe permettent la segmentation des céramiques d'alumine en différentes formes et tailles selon les besoins.

● Forage

Des machines CNC ou laser sont utilisées pour percer des trous de différentes tailles dans la céramique d'alumine.

● Vitrage

Le vitrage consiste à recouvrir la surface des produits en céramique d'alumine d'une couche de glaçure, qui est ensuite frittée à haute température pour former une surface lisse et résistante à l'usure.

● Métallisation

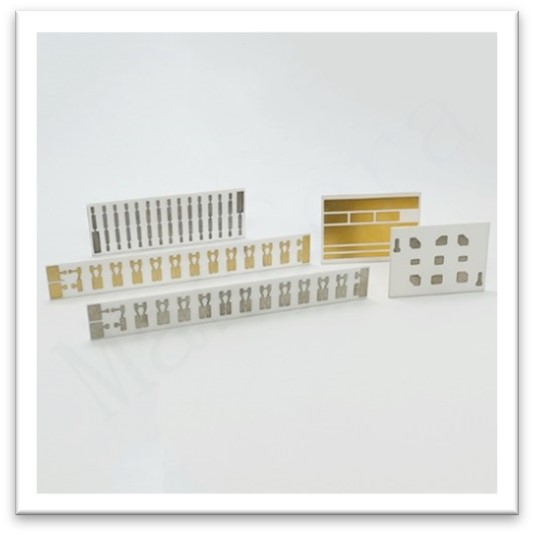

La métallisation consiste à coller fermement un film métallique à la surface de la céramique d'alumine, permettant ainsi la liaison céramique-métal.

TECHNOLOGIE CIE., LTD DE MASCÉRA DE XIAMEN. est un fournisseur réputé et fiable spécialisé dans la fabrication et la vente de pièces techniques en céramique. Nous proposons une production sur mesure et un usinage de haute précision pour une large série de matériaux céramiques hautes performances, notamment céramique d'alumine, céramique de zircone, nitrure de silicium, carbure de silicium, Nitrure de bore, nitrure d'aluminium et vitrocéramique usinable. Actuellement, nos pièces en céramique peuvent être trouvées dans de nombreuses industries comme la mécanique, la chimie, le médical, les semi-conducteurs, les véhicules, l'électronique, la métallurgie, etc. Notre mission est de fournir des pièces en céramique de la meilleure qualité aux utilisateurs mondiaux et c'est un grand plaisir de voir nos pièces en céramique. les pièces fonctionnent efficacement dans les applications spécifiques des clients. Nous pouvons coopérer à la fois sur des prototypes et sur la production de masse, n'hésitez pas à nous contacter si vous avez des demandes.