Série de substrats céramiques - Principaux procédés de métallisation des substrats céramiques

La métallisation de surface de la céramique est une étape importante dans l'application pratique desubstrats céramiquesdans le domaine de l'emballage électronique. La capacité de mouillage des métaux sur les surfaces céramiques à des températures élevées détermine la force de liaison entre les métaux et la céramique. Une bonne force de liaison est une garantie importante pour la stabilité des performances de l'emballage. Par conséquent, la façon de mettre en œuvre la métallisation sur des surfaces céramiques et d'améliorer la force de liaison entre les deux est au centre du processus de métallisation du substrat céramique. Ce qui suit décrit plusieurs procédés de métallisation de substrats céramiques.

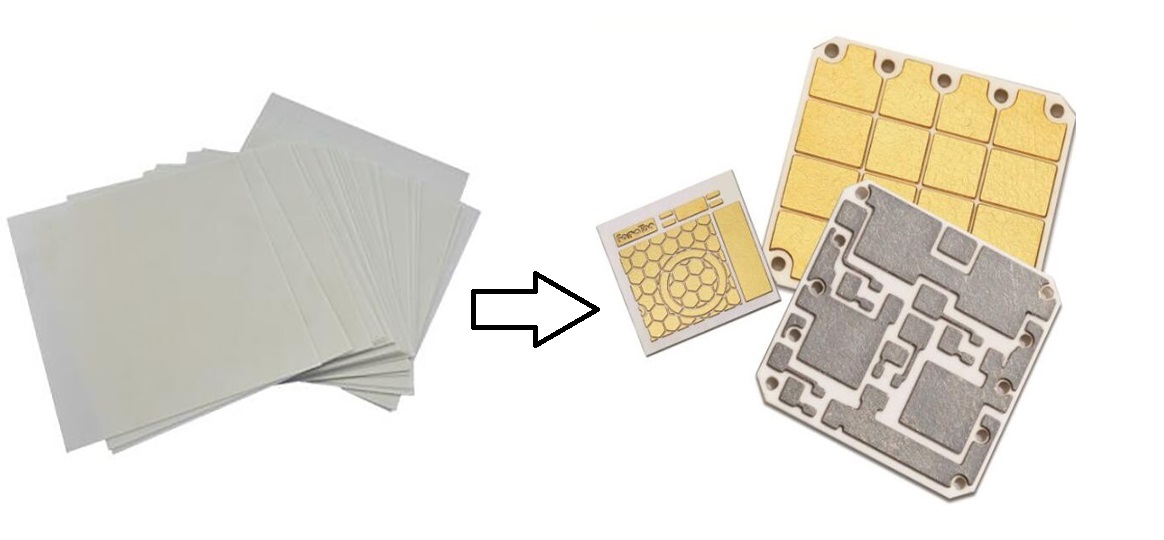

métallisation du substrat

1.Méthode du film épais

Thic k Substrat céramique d'impression (TPC)fait référence au processus de production consistant à utiliser la sérigraphie pour appliquer directement la pâte conductrice sur le corps en céramique, puis le frittage à haute température pour fixer fermement la couche métallique au corps en céramique. En fonction de la viscosité de la pâte métallique et de la taille de la maille de l'écran, l'épaisseur de la couche de circuit métallique est généralement une couche de film de plusieurs microns à plusieurs dizaines de microns (l'augmentation de l'épaisseur de la couche métallique peut être obtenue par de multiples sérigraphies ).

k Substrat céramique d'impression (TPC)fait référence au processus de production consistant à utiliser la sérigraphie pour appliquer directement la pâte conductrice sur le corps en céramique, puis le frittage à haute température pour fixer fermement la couche métallique au corps en céramique. En fonction de la viscosité de la pâte métallique et de la taille de la maille de l'écran, l'épaisseur de la couche de circuit métallique est généralement une couche de film de plusieurs microns à plusieurs dizaines de microns (l'augmentation de l'épaisseur de la couche métallique peut être obtenue par de multiples sérigraphies ).

En raison des limites du processus de sérigraphie, les substrats TPC ne peuvent pas réaliser de circuits de haute précision. Par conséquent, les substrats TPC ne sont utilisés que dans les emballages d'appareils électroniques avec de faibles exigences en matière de précision de circuit. Cependant, bien que les circuits à couches épaisses aient une précision approximative (la largeur/l'espacement minimum des lignes est généralement supérieur à 100 μm), leurs avantages résident dans des performances fiables, de faibles exigences en matière d'équipement et d'environnement de traitement, une efficacité de production élevée, une conception flexible, un faible investissement et un faible coût. Ils sont largement utilisés dans les applications à haute tension, à courant élevé et à haute puissance.

Substrat en céramique : le substrat le plus couramment utilisé pour les circuits intégrés à couche épaisse est96% céramique d'alumine.Bien que la céramique de nitrure d'aluminium ait également une bonne conductivité thermique, la plupart des métaux n'ont pas de propriétés de mouillage idéales sur les céramiques de nitrure d'aluminium. Par conséquent, lors de l'utilisation de nitrure d'aluminium comme matériau de substrat, un support de processus spécial est requis. Les méthodes courantes incluent : ① l'utilisation d'un matériau en verre comme phase de liaison pour lier mécaniquement la couche métallique à la couche d'AlN ; ② ajouter des substances qui peuvent réagir avec AlN comme phase de liaison pour se lier chimiquement avec AlN.

2. Technologie à couches minces

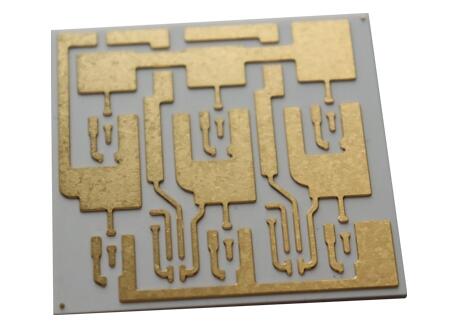

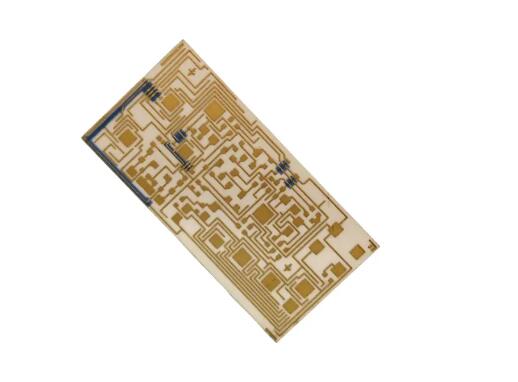

La technologie des couches minces (Thin Film Ceramic Substrate, TFC) est une méthode de préparation de couches de film de matériau utilisant des techniques telles que le dépôt en phase vapeur, la photolithographie et la gravure. Le terme"couche mince"fait référence non seulement à l'épaisseur réelle du film mais également à la manière dont le film est produit sur le substrat céramique. La technologie à couche épaisse est une"technologie additive,"alors que la technologie des couches minces est un"technologie soustractive."L'utilisation de processus de photolithographie et de gravure se traduit par des tailles d'éléments plus petites et des lignes plus claires, ce qui rend la technologie des couches minces plus adaptée aux environnements à haute densité et haute fréquence.

Les circuits à couches minces ont des lignes fines (avec une largeur de ligne minimale de 2 μm) et une grande précision (avec une erreur de largeur de ligne de 2 μm). Cependant, en raison de la"petites lignes,"ils ne peuvent pas tolérer les fluctuations, de sorte que la qualité de surface du substrat pour les circuits à couches minces doit être élevée. Par conséquent, la pureté du substrat utilisé pour les circuits à couches minces est élevée (généralement une céramique d'alumine d'une pureté de 99,6 %). De plus, nous savons que les céramiques de haute pureté représentent une difficulté et un coût de traitement accrus. De plus, du fait de leur petite taille, ils présentent des difficultés d'application aux applications de forte puissance et de fort courant. Par conséquent, ils sont principalement utilisés dans les emballages d'appareils à faible courant pour l'industrie des communications.

3. Cuivre de placage direct

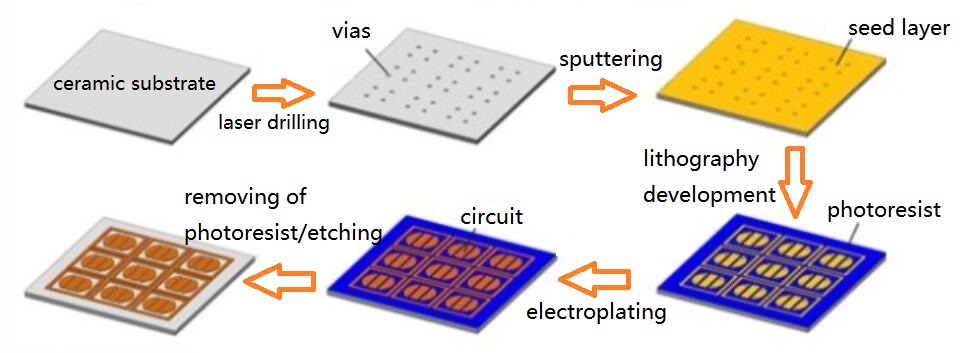

La technologie de placage direct du cuivre (DPC) est une technologie de traitement des circuits céramiques qui a été développée sur la base du traitement des couches minces céramiques. Contrairement aux techniques traditionnelles de traitement des couches épaisses et minces, son traitement est davantage axé sur les exigences de traitement électrochimique. Une fois la surface céramique métallisée par des méthodes physiques, les couches conductrices de cuivre et de film fonctionnel sont traitées électrochimiquement. Le perçage au laser (utilisant des lasers pour couper et remplir des trous dans les substrats DPC) est utilisé pour réaliser l'interconnexion entre les surfaces supérieure et inférieure du substrat en céramique, répondant ainsi aux exigences de l'emballage tridimensionnel des appareils électroniques. L'ouverture est généralement comprise entre 60 µm et 120 µm. Le substrat en céramique est ensuite nettoyé à l'aide de la technologie ultrasonique. Une couche de germination métallique (Ti/Cu) est déposée sur la surface du substrat céramique à l'aide de la technologie de pulvérisation magnétron, suivie de l'achèvement de la couche de circuit par photolithographie et développement. Le remplissage des trous et l'épaississement des couches de circuit métallique sont obtenus par galvanoplastie, et la soudabilité du substrat et les propriétés anti-oxydation sont améliorées grâce au traitement de surface. Enfin, la couche de germe est retirée par décapage de film sec et gravure, complétant la préparation du substrat.

Comparé à d'autres méthodes de métallisation de surface céramique, le procédé DPC a une température de fonctionnement basse, généralement inférieure à 300°C, réduisant les coûts de fabrication, tout en évitant efficacement les effets néfastes des hautes températures sur les matériaux. Le substrat DPC utilise la technologie de lithographie à lumière jaune pour créer des circuits graphiques avec une largeur de ligne contrôlable de 20 à 30 μm, un lissé de surface inférieur à 3 μm et une erreur de précision graphique contrôlée à ± 1 %, ce qui le rend très adapté à l'emballage d'appareils électroniques. avec des exigences de précision de circuit élevées. Ses inconvénients sont l'épaisseur limitée de la couche de cuivre électrolytique, une pollution importante causée par les eaux usées de galvanoplastie et une force de liaison légèrement inférieure entre la couche métallique et la céramique.

Processus de préparation du substrat céramique DPC

4. Cuivre lié directement(BDC)

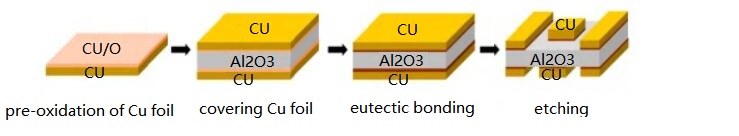

Liaison directe au cuivre (DBC), aussi connu sous le nomSubstrat en céramique de cuivre à liaison directe(DBC), est une méthode de métallisation qui colle directement une feuille de cuivre sur la surface de substrats céramiques (principalement Al2O3 et AlN). Le principe de base est d'introduire de l'oxygène dans l'interface entre le cuivre et la céramique, puis de former une phase liquide eutectique Cu/O à 1065~1083℃, qui réagit avec la base céramique et la feuille de cuivre pour générer CuAlO2 ou Cu(AlO2)2, et réalise la liaison entre la feuille de cuivre et le substrat à l'aide de la phase intermédiaire. Étant donné que l'AlN est une céramique sans oxyde, la clé pour déposer du cuivre sur sa surface est de former une couche de transition d'Al2O3, ce qui permet d'obtenir une liaison efficace entre la feuille de cuivre et le substrat en céramique. La feuille de cuivre utilisée dans le collage à chaud DBC est généralement épaisse, allant de 100 à 600 μm, et a une forte capacité de transport de courant, ce qui le rend adapté aux applications d'étanchéité d'appareils dans des environnements extrêmes tels que des températures élevées et des courants élevés. Il s'agit d'un dispositif standard bien établi dans le domaine du conditionnement IGBT et LD, mais la largeur de ligne minimale sur les surfaces DBC est généralement supérieure à 100 μm, ce qui le rend inadapté à la réalisation de circuits fins.

Processus de préparation du substrat céramique DBC

5. Substrat en céramique de brasage de métal actif (AMB)

En raison de la température de préparation élevée et de la contrainte d'interface importante des substrats céramiques DBC, les substrats céramiques AMB (Active Metal Brazing) sont une version améliorée du DBC. Une petite quantité d'éléments actifs (tels que les terres rares Ti, Zr, Hf, V, Nb ou Ta) est ajoutée à la soudure métallique pour réduire considérablement la température de liaison entre la feuille de cuivre et le substrat en céramique.

Les substrats AMB reposent sur la réaction chimique entre la soudure active et la céramique pour réaliser la liaison, de sorte que leur force de liaison est élevée et leur fiabilité est bonne. Cependant, cette méthode est plus coûteuse, les soudures actives appropriées sont limitées et la composition et le processus de la soudure ont un impact significatif sur la qualité du soudage.

6. Co-tir

Les substrats céramiques multicouches utilisant la technologie des couches épaisses pour intégrer des composants passifs tels que des lignes de signal et des lignes microfines dans le substrat peuvent répondre à de nombreuses exigences des circuits intégrés et ont fait l'objet d'une grande attention ces dernières années.

Il existe deux types de co-combustion : la co-combustion à haute température (HTCC) et la co-combustion à basse température (LTCC). Bien que le flux de processus des deux types de co-cuisson soit fondamentalement le même, la température de frittage est significativement différente. Le processus de production principal comprend la préparation de la suspension, le coulage de la bande, le séchage, le perçage via des trous, le remplissage par sérigraphie, les circuits de sérigraphie, le frittage par stratification, le tranchage final et d'autres processus de post-traitement.