Série Substrats Céramiques : Introduction à la technologie de polissage laser

1. Avantages des substrats céramiques

Comparativement aux métaux, aux composites à base de métaux et aux substrats en résine,substrats céramiquespossèdent une excellente conductivité thermique, Leurs propriétés d'isolation électrique, d'étanchéité aux gaz, leurs propriétés mécaniques et diélectriques sont remarquables. Elles sont largement utilisées dans des secteurs de pointe tels que les circuits intégrés, les dispositifs semi-conducteurs de puissance, l'électronique de communication, l'industrie des LED, les batteries au lithium, les puces, l'aérospatiale et l'industrie de la défense.

Leurs propriétés d'isolation électrique, d'étanchéité aux gaz, leurs propriétés mécaniques et diélectriques sont remarquables. Elles sont largement utilisées dans des secteurs de pointe tels que les circuits intégrés, les dispositifs semi-conducteurs de puissance, l'électronique de communication, l'industrie des LED, les batteries au lithium, les puces, l'aérospatiale et l'industrie de la défense.

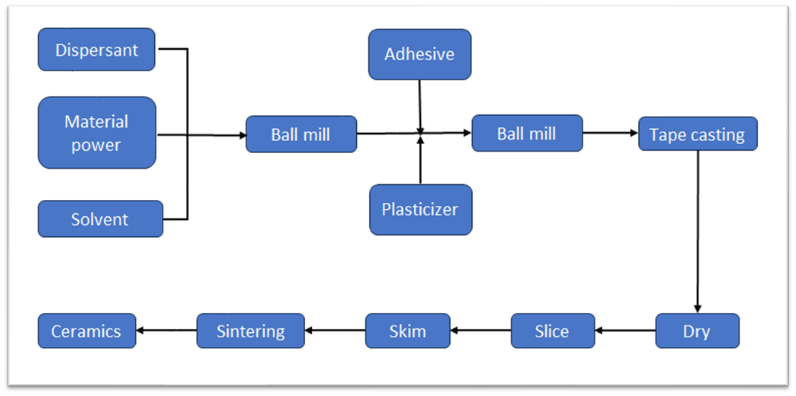

2. Première moitié du processus de fabrication du substrat céramique

La chaîne industrielle des substrats céramiques est relativement longue et comprend des procédés de base tels que le pressage, le frittage et le traitement de surface, chaque étape étant cruciale. Dans la première partie du processus de production, des techniques comme le coulage sur bande et le frittage de déliantage présentent un contenu technique extrêmement élevé. Cependant, les produits obtenus (communément appelés plaques crues) ne peuvent être utilisés directement et nécessitent des traitements ultérieurs tels que le polissage et la métallisation.

3. La technologie de polissage laser et ses applications

L'industrie manufacturière entre dans une nouvelle phase de développement, et l'utilisation de substrats céramiques se généralise, exigeant une rugosité et une planéité de surface toujours plus élevées. Le développement rapide du polissage laser offre une nouvelle approche pour un polissage intelligent et efficace de ces substrats.

Le polissage laser est une technologie de polissage industriel très prometteuse, caractérisée par son caractère non polluant, sa large gamme d'applications, la stabilité de sa qualité de polissage et sa facilité d'automatisation. Son principe repose sur la fusion ou la vaporisation de la surface du matériau par laser, entraînant un flux de métal en fusion sous l'effet de la capillarité ou de la thermocapillaire, ce qui permet de combler les aspérités et d'obtenir une surface lisse.

La technologie de polissage laser permet de polir divers matériaux tels que les métaux, le verre et la céramique. Comparée aux techniques de polissage traditionnelles, elle présente des avantages intrinsèques pour les applications industrielles et trouve de nombreuses applications dans les secteurs de l'aérospatiale, de l'automobile, de la fabrication de moules, d'équipements médicaux, d'optique et de semi-conducteurs.

4. Techniques courantes de polissage des substrats céramiques

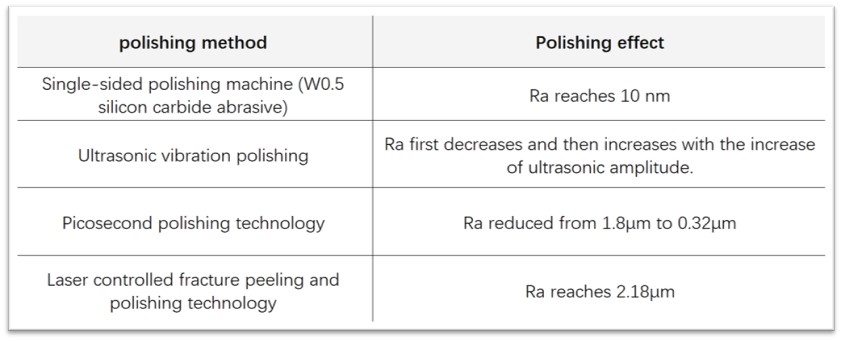

Les techniques courantes de polissage des substrats céramiques comprennent :

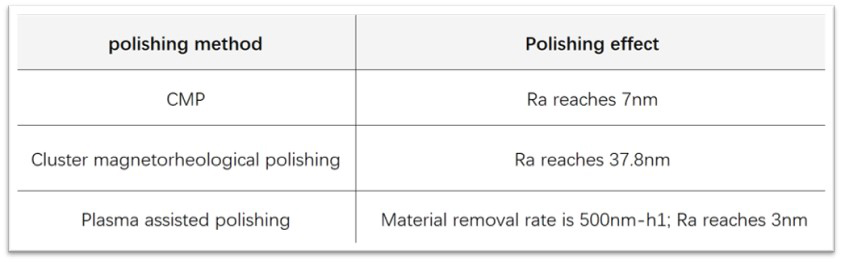

(1) Polissage chimico-mécanique (CMP)

Une méthode qui utilise l'effet combiné de la corrosion par solution de polissage et de l'enlèvement mécanique, où la poudre est plus douce que les propriétés mécaniques de la pièce, permettant des réactions en phase solide avec la pièce pendant le mouvement de glissement, ce qui entraîne l'enlèvement de matière.

(2) Polissage par flux abrasif assisté par vibrations ultrasoniques

Cette méthode consiste à placer la pièce à usiner dans une suspension abrasive et à la soumettre à des vibrations ultrasoniques, ce qui provoque l'impact et le polissage des particules abrasives sur la surface de la pièce, permettant ainsi un polissage par micro-usinage des aspérités de la surface.

(3) Polissage électrophorétique

Méthode de polissage sans contact et non destructive exploitant le phénomène d'électrophorèse sur des pièces en céramique. Par collision continue et micro-usinage induits par la collision des particules, la surface de la céramique subit une micro-fatigue et un micro-labourage.

(4) Polissage électrolytique

Également connue sous le nom de polissage électrochimique, cette méthode utilise la pièce à usiner comme anode et un métal insoluble comme cathode, dans des conditions d'électrolyte et de densité de courant appropriées, lissant progressivement la surface de la pièce à usiner, augmentant ainsi sa brillance.

5. Polissage de substrats céramiques avec différents matériaux

Les substrats céramiques sont principalement composés d'alumine (Al₂O₃), de nitrure de silicium (Si₃N₄) et de nitrure d'aluminium (AlN). Du fait de leur dureté élevée, de leur fragilité, de leur sensibilité à la fissuration et de la difficulté de leur usinage de surface, les performances et la structure des différents matériaux céramiques varient. Par conséquent, le choix de techniques de polissage appropriées est essentiel pour obtenir des résultats d'usinage optimaux.

(1) Polissage du substrat céramique Al2O3

Les substrats céramiques en Al₂O₃ présentent une résistance mécanique, une dureté, une résistance aux hautes températures et à la corrosion élevées, une transmittance lumineuse élevée, une stabilité chimique et une résistance élevée aux chocs thermiques. Ils constituent actuellement les matériaux céramiques les plus utilisés dans le domaine de l'électronique.

(2)Polissage du substrat céramique Si3N4

Les substrats céramiques en Si3N4 sont non toxiques, présentent une faible constante diélectrique, une résistance mécanique élevée, une ténacité à la rupture élevée, une résistance aux hautes températures, à la corrosion et aux chocs. Ils sont largement utilisés dans les amortisseurs automobiles, les moteurs, les IGBT automobiles, les transports, l'aérospatiale et d'autres domaines. Le polissage chimico-mécanique (CMP) est la principale méthode de polissage des substrats céramiques en Si3N4.

(3)Polissage du substrat céramique AlN

Les substrats céramiques en AlN, matériaux céramiques à haute conductivité thermique, présentent une conductivité thermique de 150 W·m⁻¹·K⁻¹ à 230 W·m⁻¹·K⁻¹, soit plus de huit fois supérieure à celle des céramiques en Al₂O₃. Grâce à leurs excellentes performances de dissipation thermique, leur résistance à la corrosion, leur faible constante diélectrique, leurs faibles pertes diélectriques et leur non-toxicité, les substrats céramiques en AlN répondent aux exigences de dissipation thermique des circuits intégrés à grande échelle, ce qui en fait des matériaux idéaux pour remplacer les substrats céramiques en Al₂O₃, SiC et BeO dans l'industrie électronique.

En tant que matériau de substrat pour les circuits intégrés et les stratifiés cuivrés, la qualité de surface des substrats céramiques influe directement sur la durée de vie et la fiabilité des composants. Avec le développement de l'intégration, de la miniaturisation et de la haute fiabilité des dispositifs, les exigences futures en matière de qualité de surface des substrats céramiques deviendront de plus en plus strictes. L'application des technologies de traitement des substrats céramiques sera sans aucun doute confrontée à des défis toujours plus importants.

XIAMEN MASCERA TECHNOLOGY CO., LTD. est un fournisseur réputé et fiable, spécialisé dans la fabrication et la vente de pièces en céramique technique. Nous proposons une production sur mesure et un usinage de haute précision pour une large gamme de matériaux céramiques haute performance, notamment : céramique d'alumine, céramique de zircone, nitrure de silicium, carbure de silicium, nitrure de bore, nitrure d'aluminium et vitrocéramique usinableNos pièces en céramique sont actuellement utilisées dans de nombreux secteurs industriels tels que la mécanique, la chimie, le médical, les semi-conducteurs, l'automobile, l'électronique, la métallurgie, etc. Notre mission est de fournir des pièces en céramique de la plus haute qualité à nos clients du monde entier, et nous sommes ravis de constater leur efficacité dans leurs applications spécifiques. Nous pouvons collaborer aussi bien sur des prototypes que sur des productions en série. N'hésitez pas à nous contacter pour toute demande.