Introduction aux techniques de frittage de la céramique avancée

Les matériaux céramiques avancés, en raison de leur composition structurelle fine et d'une série d'excellentes propriétés telles qu'une résistance élevée, une dureté élevée, une résistance à haute température, une résistance à la corrosion et une résistance à l'usure, sont largement utilisés dans divers domaines, notamment l'aérospatiale, l'électronique, les machines et le biomédical. Le développement de la technologie de frittage de céramique influence directement les progrès des matériaux céramiques avancés et constitue une étape clé essentielle dans la fabrication de produits céramiques.

Après le séchage initial, les corps crus doivent subir un frittage pour améliorer leur résistance, leur stabilité thermique et leur stabilité chimique. Au cours du processus de frittage, les céramiques subissent une série de changements physiques et chimiques, notamment un retrait de volume, une augmentation de la densité, une résistance et une dureté améliorées et des transformations de phase dans les grains, atteignant les propriétés physiques et mécaniques requises. Différentes techniques de frittage appliquées à des corps verts céramiques ayant la même composition chimique peuvent entraîner des différences significatives dans la microstructure et les performances des matériaux céramiques finaux.

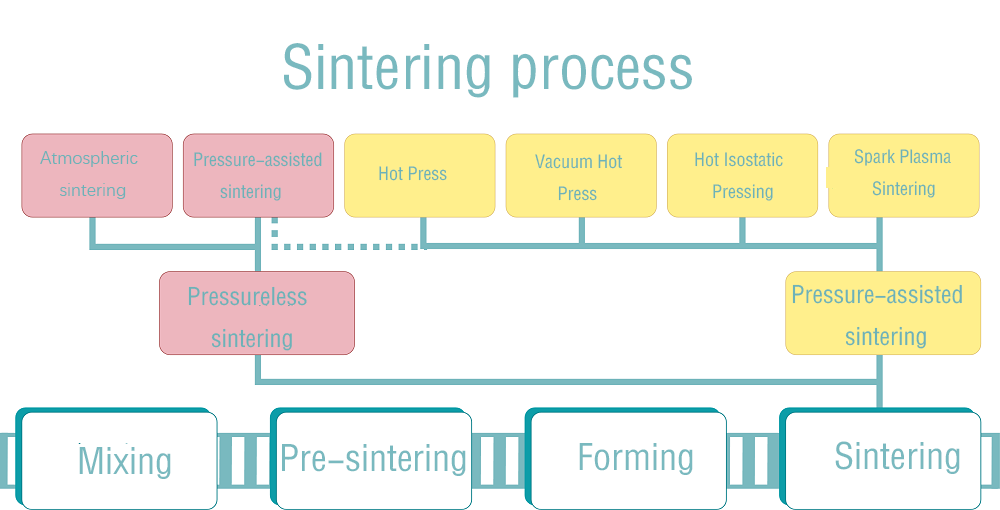

Sur la base de l'objectif de recherche, le frittage peut être classé en frittage à l'état solide et en frittage en phase liquide. Selon les processus spécifiques, les méthodes de frittage comprennent le frittage sans pression, le pressage à chaud, le pressage isostatique à chaud, le frittage sous atmosphère, le frittage par micro-ondes, le frittage au plasma par étincelle, etc. Introduisons plusieurs techniques de frittage couramment utilisées :

1. Frittage sans pression

Aussi connu sous le nom de frittage atmosphérique, ce processus est réalisé sans force motrice externe. La principale force motrice du frittage provient des changements dans l'énergie libre de surface de la poudre céramique, entraînant une réduction de la surface totale de la poudre et une diminution de l'énergie interfaciale. Le frittage sans pression est le procédé de frittage le plus simple et le plus couramment utilisé pour les matériaux céramiques. Pour les composés à forte liaison covalente, tels que les nitrures, les carbures et les borures, les produits denses ne peuvent pas être obtenus uniquement par frittage à l'état solide en raison de leurs faibles coefficients d'autodiffusion. Pour obtenir la densification, une petite quantité d'auxiliaires de frittage est souvent ajoutée pour abaisser la température de frittage et réduire l'énergie aux limites des grains du processus de diffusion à l'état solide, favorisant la densification.

Les matériaux frittés par frittage sans pression peuvent présenter des performances légèrement inférieures à celles frittées par pressage à chaud, pressage isostatique à chaud et frittage sous atmosphère. Cependant, le processus est simple, ne nécessite pas d'équipement spécial, est rentable et permet la préparation de produits de forme complexe et la production par lots.

2. Frittage sous pression de gaz

Le frittage sous pression de gaz a été développé simultanément au Japon et aux États-Unis. Il s'agit de fritter des produits céramiques dans des conditions de température et de pression élevées en utilisant de l'azote sous pression ou d'autres atmosphères inertes. Le frittage sous pression de gaz répond aux besoins de frittage de certains matériaux céramiques spéciaux, tels que la prévention de la décomposition. Au cours des dernières étapes de la période de maintien, la pression appliquée permet d'obtenir un processus de pressage isotrope similaire au pressage isostatique à chaud, ce qui améliore encore les propriétés du matériau.

3. Pressage à chaud

Le pressage à chaud (HP) est une méthode de frittage qui implique une pression mécanique. Dans ce processus, la poudre de céramique est placée dans une cavité de moule et chauffée à la température de frittage tout en étant soumise à une pression. La pression externe complète la force motrice, permettant à la densification de se produire dans un temps relativement court et résultant en une microstructure avec des grains fins et uniformes. Cette technique de frittage offre des propriétés mécaniques améliorées, réduit le temps de frittage ou abaisse la température de frittage, ce qui diminue à son tour la quantité d'auxiliaires de frittage céramique covalents et améliore finalement les performances mécaniques à haute température du matériau.

4. Pressage isostatique à chaud

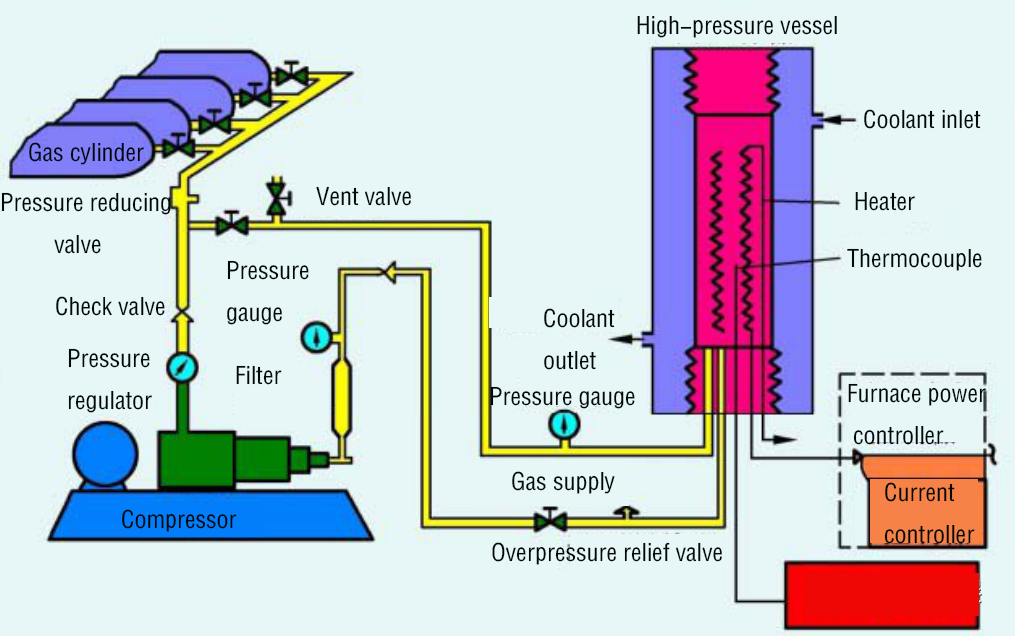

La technologie Hot Isostatic Pressing (HIP) a été initiée en 1955 par le Laboratoire Battelle Columbus aux États-Unis pour le développement de matériaux pour les réacteurs nucléaires. L'introduction de la première machine HIP par le Laboratoire Battelle Columbus en 1965 a marqué la naissance de l'équipement de pressage isostatique à chaud.

Le pressage isostatique à chaud est une technique de frittage qui utilise des gaz inertes tels que l'azote ou l'argon comme support de transmission de pression. Le processus consiste à placer le produit dans un récipient scellé et à le soumettre à des pressions égales dans toutes les directions sous une combinaison de températures allant de 900°C à 2000°C et de pressions de 100 à 200 MPa, réalisant ainsi un traitement de frittage sous pression simultané. Le pressage isostatique à chaud peut être classé en deux types : (1) frittage après encapsulation ou poudre céramique directement encapsulée avec pressage isostatique à haute température ultérieur, et (2) post-traitement par pressage isostatique à haute température après mise en forme et frittage de la poudre céramique.

Cette méthode de frittage donne des produits à haute densité, une excellente uniformité et des performances exceptionnelles. De plus, la technique offre des avantages tels que des cycles de production courts, des étapes de processus réduites, une faible consommation d'énergie et une perte de matière minimale.

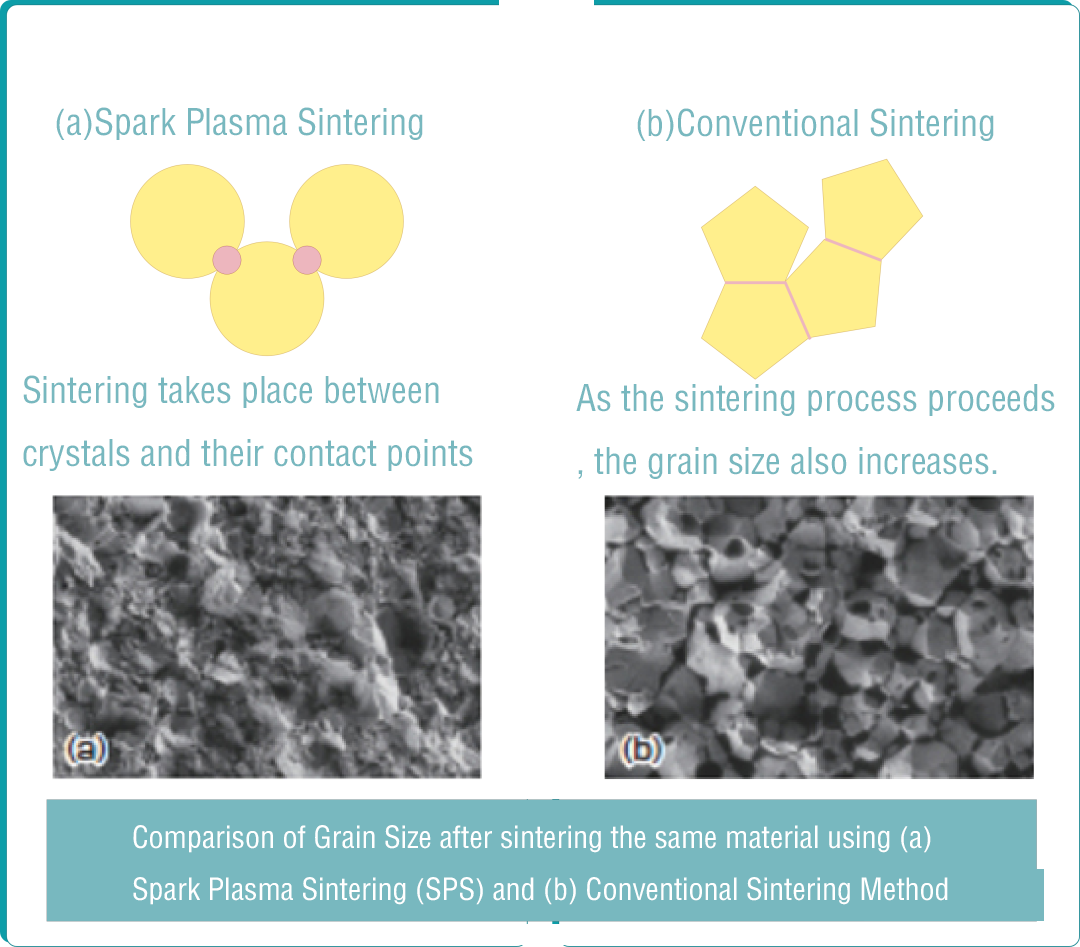

5.Spark Plasma Frittage (SPS)

Spark Plasma Sintering (SPS) est une nouvelle technique de frittage rapide développée au Japon ces dernières années. Il utilise un courant électrique pulsé pour le frittage assisté par pression. Le courant pulsé provoque l'auto-échauffement du matériau traité et l'énergie du plasma de décharge entre les particules permet un frittage rapide et dense. On pense généralement que le mécanisme de frittage du SPS implique le chauffage Joule du pressage à chaud conventionnel et la déformation plastique causée par la pression. De plus, une tension d'impulsion de courant continu se produit entre les particules de poudre, utilisant l'effet de chauffage spontané de la décharge de particules de poudre, entraînant des phénomènes uniques spécifiques au processus SPS.

Par rapport aux techniques de frittage traditionnelles, le SPS offre des avantages tels qu'un chauffage rapide, un temps de chauffage court et une température de frittage basse, permettant la formation de matériaux à grains ultrafins voire nanométriques et ne présentant aucune anisotropie significative.

6. Frittage au micro-ondes

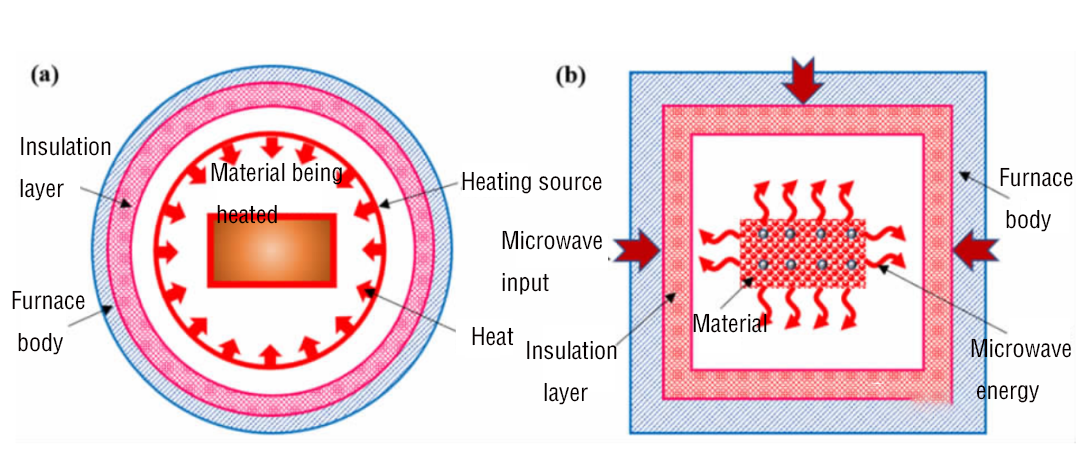

Le frittage par micro-ondes de matériaux céramiques a été proposé pour la première fois par Levinson et Tinga au milieu des années 1960. Il utilise la perte diélectrique des matériaux céramiques dans les champs électromagnétiques micro-ondes pour réaliser le frittage et la densification. Pendant le frittage par micro-ondes, les matériaux absorbent l'énergie des micro-ondes, la convertissant en énergie cinétique moléculaire et potentielle dans le matériau. Il en résulte un chauffage uniforme, des gradients de température internes minimaux et des vitesses de chauffage et de frittage rapides. Le frittage par micro-ondes permet d'obtenir un frittage rapide à basse température, améliorant considérablement les propriétés mécaniques des matériaux céramiques. De plus, il ne nécessite pas de source de chaleur, ce qui le rend très efficace et économe en énergie. Il bénéficie d'une efficacité de production élevée, d'un faible coût unitaire,

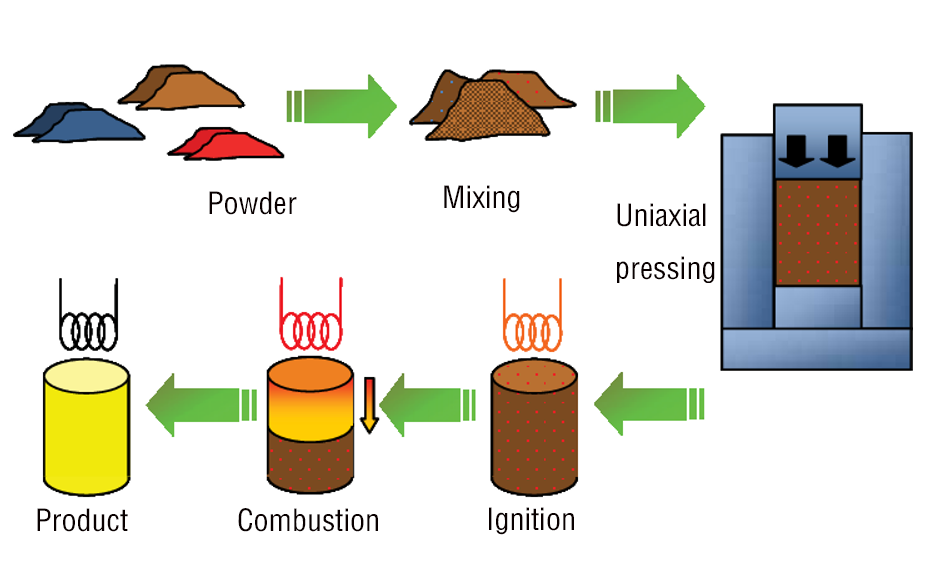

7. Synthèse à haute température auto-propagée

La synthèse à haute température auto-propagée (SHS) est une technique de préparation de matériaux apparue au milieu du XXe siècle, proposée par l'ancien scientifique soviétique Merzhanov. Cette méthode est basée sur le principe des réactions chimiques exothermiques, utilisant l'énergie externe pour induire des réactions chimiques localisées, aboutissant à la formation d'un front de réaction chimique (onde de combustion). Par la suite, la réaction chimique se poursuit avec l'appui de la chaleur dégagée par elle-même, et au fur et à mesure que l'onde de combustion se propage, la combustion se propage dans tout le système, synthétisant les matériaux souhaités. Le frittage SHS fait référence à l'utilisation de la chaleur élevée dégagée par les réactions SHS, combinée à un pressage à chaud ou un pressage isostatique à chaud, pour réaliser une synthèse et une densification simultanées,

Cette méthode se caractérise par un équipement et des processus simples, des réactions rapides, une grande pureté du produit et une faible consommation d'énergie. Il convient à la synthèse de composés avec des rapports chimiques non stoechiométriques, des produits intermédiaires et des phases métastables, entre autres. Depuis les années 1980, la technologie de synthèse à haute température auto-propagée a connu un développement rapide et a été appliquée avec succès à la production industrielle. Il a été intégré à diverses autres technologies dans des domaines connexes, ce qui a donné lieu à une série de techniques connexes, telles que la synthèse de poudre SHS, le frittage SHS, la densification SHS, la métallurgie SHS, etc. La synthèse à haute température auto-propagée peut être utilisée non seulement dans la synthèse de poudre céramique et le frittage de matériaux céramiques, mais également dans la préparation de tiges de matériaux à point de fusion élevé,

L'avenir de la technologie de frittage s'oriente vers la précision, la contrôlabilité et l'efficacité énergétique. Les nouvelles techniques de frittage sont devenues un sujet brûlant dans la recherche actuelle sur le frittage des matériaux céramiques en raison de leur potentiel d'économie d'énergie et de temps.

XIAMEN MASCERA TECHNOLOGY CO., LTD. est un fournisseur réputé et fiable spécialisé dans la fabrication et la vente de pièces techniques en céramique. Nous fournissons une production personnalisée et un usinage de haute précision pour une large série de matériaux céramiques haute performance, y compris céramique d'alumine, céramique de zircone, nitrure de silicium, carbure de silicium, Nitrure de bore, nitrure d'aluminium et vitrocéramique usinable. Actuellement, nos pièces en céramique peuvent être trouvées dans de nombreuses industries comme la mécanique, la chimie, le médical, les semi-conducteurs, les véhicules, l'électronique, la métallurgie, etc. Notre mission est de fournir les pièces en céramique de la meilleure qualité aux utilisateurs mondiaux et c'est un grand plaisir de voir nos pièces en céramique fonctionner efficacement dans les applications spécifiques des clients. Nous pouvons coopérer à la fois sur le prototype et la production de masse, n'hésitez pas à nous contacter si vous avez des demandes.