La nouvelle technologie de polissage SiC augmente l'efficacité de 10 fois !

With the rapid advancement of semiconductor technology, silicon carbide (SiC) is emerging as a focal point in the research community due to its superior high-performance material properties. However, its exceptional hardness and chemical stability, while advantageous, present significant challenges to polishing processes. Particularly in the precise manufacturing of wafers, traditional chemical mechanical polishing (CMP) methods face serious challenges, including how to effectively eliminate surface defects and improve material removal efficiency.

Recently, a research team at Ritsumeikan University in Japan developed a new Electrochemical Mechanical Polishing (ECMP) technology, achieving a material removal rate of approximately 15 μm/h, significantly enhancing SiC polishing.

This technology involves using the silicon carbide substrate as the anode and placing an SPE/CeO2 composite material pad between the substrate and the polishing plate (cathode). When a bias voltage is applied, the surface of the silicon carbide undergoes an electrolytic reaction with the SPE, forming an easily removable oxide layer. This oxide layer is then removed by the CeO2 particles in the pad.

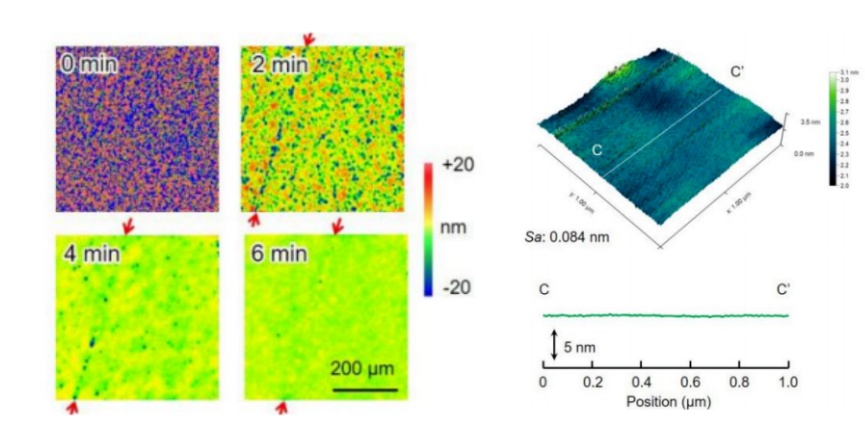

Changes in the Surface Morphology of Silicon Carbide with ECMP (Left) and

AFM Image of the ECMP-treated Silicon Carbide (0001) Surface (Right)

Advantages of ECMP

• Environmentally Friendly and Efficient: ECMP technology avoids the use of harmful liquid chemicals, reducing environmental impact.

• High Removal Rate: This technology achieves a material removal rate (MRR) of approximately 15 μm/h, which is ten times that of traditional CMP.

• High Quality: The surface of the silicon carbide substrate treated with ECMP is smooth, with roughness reduced to sub-nanometer levels.

What is ECMP?

The current material removal rate and surface roughness achieved by chemical mechanical polishing are difficult to significantly improve by simply altering the process. Augmenting CMP with additional enhancements has become the optimal choice for substantially increasing material removal rates and reducing surface roughness in recent years.

ECMP is a precise process that combines electrochemical corrosion with mechanical polishing, using an electrolyte as the polishing fluid. After electrically charging the surface of single-crystal SiC (as the anode), an oxide layer is formed through anodic oxidation, which is then mechanically removed with soft abrasives, resulting in an ultra-smooth, damage-free surface. This technique is typically used to produce surfaces with a gloss that is difficult to achieve through mechanical polishing alone.

Cependant, lorsque l'on utilise cette méthode, si le courant anodique est faible, la qualité de la surface traitée est bonne, mais le taux d'enlèvement de matière change peu ; si le courant anodique est fort, le taux d'enlèvement de matière augmente considérablement, mais un courant anodique trop fort peut entraîner une diminution de la précision de surface et de la porosité. Par conséquent, la clé pour obtenir efficacement une surface lisse lors de l'application d'un champ électrique externe pour le polissage électrochimique mécanique est d'équilibrer le taux d'oxydation et le taux d'enlèvement de matière de la couche de surface de la pièce d'essai.

Au cours de leurs expériences, l'équipe a d'abord étudié l'impact de la densité de courant électrolytique sur le taux d'enlèvement de matière des substrats en carbure de silicium et a découvert que le MRR est proportionnel à la densité de courant électrolytique, atteignant la saturation à une certaine densité de courant. Lorsque la densité de courant électrolytique est inférieure à 10 mA/cm², le MRR augmente avec la densité de courant. Au-dessus de 15 mA/cm², le MRR atteint la saturation et l'efficacité Faraday commence à diminuer, ce qui indique qu'une augmentation supplémentaire de la densité de courant n'entraîne pas une efficacité d'enlèvement de matière plus élevée.

Actuellement, la CMP est la méthode la plus simple et la plus facile à mettre en œuvre, tant en principe qu'en termes de configuration expérimentale. Cependant, les fluides de polissage contiennent généralement des acides, des bases et des oxydants forts, qui présentent des risques pour l'environnement et les expérimentateurs, et son efficacité de polissage a atteint un goulot d'étranglement.

Les méthodes de polissage mécano-chimique améliorées telles que l'ECMP suscitent de plus en plus d'intérêt. Avec l'élargissement du champ d'application des dispositifs SiC, les exigences en matière d'efficacité de traitement et de qualité de surface des substrats SiC sont de plus en plus élevées. Cette nouvelle technologie garantit non seulement l'efficacité du traitement et la qualité de surface, mais insuffle également un nouvel élan au développement écologique de la fabrication de substrats SiC.

Source:

Expert en semi-conducteurs de troisième génération

Zhuangzhi Tian et al. : Progrès de la recherche sur le traitement ultra-précis du SiC simple

XIAMEN MASCERA TECHNOLOGY CO., LTD. est un fournisseur réputé et fiable spécialisé dans la fabrication et la vente de pièces en céramique technique. Nous fournissons une production sur mesure et un usinage de haute précision pour une large gamme de matériaux céramiques hautes performances, notamment céramique d'alumine, céramique en zircone, nitrure de silicium, nitrure de bore , nitrure d'aluminium et vitrocéramique usinableActuellement, nos pièces en céramique sont utilisées dans de nombreuses industries telles que la mécanique, la chimie, la médecine, les semi-conducteurs, l'automobile, l'électronique, la métallurgie, etc. Notre mission est de fournir des pièces en céramique de la meilleure qualité aux utilisateurs du monde entier et c'est un grand plaisir de voir nos pièces en céramique fonctionner efficacement dans les applications spécifiques des clients. Nous pouvons coopérer à la fois sur le prototype et la production de masse, n'hésitez pas à nous contacter si vous avez des demandes.